主に材質と適用性についてです。以下は、一般的なハンマーブレードの材質と、それらに適用可能な材質の分析です。

低炭素鋼: 低炭素鋼のハンマーブレードは、穀物、わらなどの一般的な材料の粉砕に適しています。その利点はコストが低いことですが、耐摩耗性と硬度が低いため、柔らかい材料の取り扱いに適しています。

中炭素鋼:中炭素鋼のハンマーブレードは硬度と耐摩耗性に優れており、木の枝や小さな木の枝など、中程度の硬度の材料に適しています。耐久性は優れていますが、コストは比較的高くなります。

特殊鋳鉄:特殊鋳鉄ハンマーは、骨、鉱石などの硬い材料の加工に適しています。このタイプのハンマーは耐摩耗性に優れていますが、加工が困難です。

焼入れ処理:焼入れ処理を施されたハンマー片は硬度が高く、ナットや骨などの高硬度材料の加工に適しています。耐摩耗性と耐用年数が比較的長いです。

浸炭焼入れ:浸炭焼入れ処理されたハンマー片は硬度と耐摩耗性が高く、石、鉱石などの非常に硬い材料の加工に適しています。この加工方法により、ハンマーブレードの耐用年数が大幅に向上します。

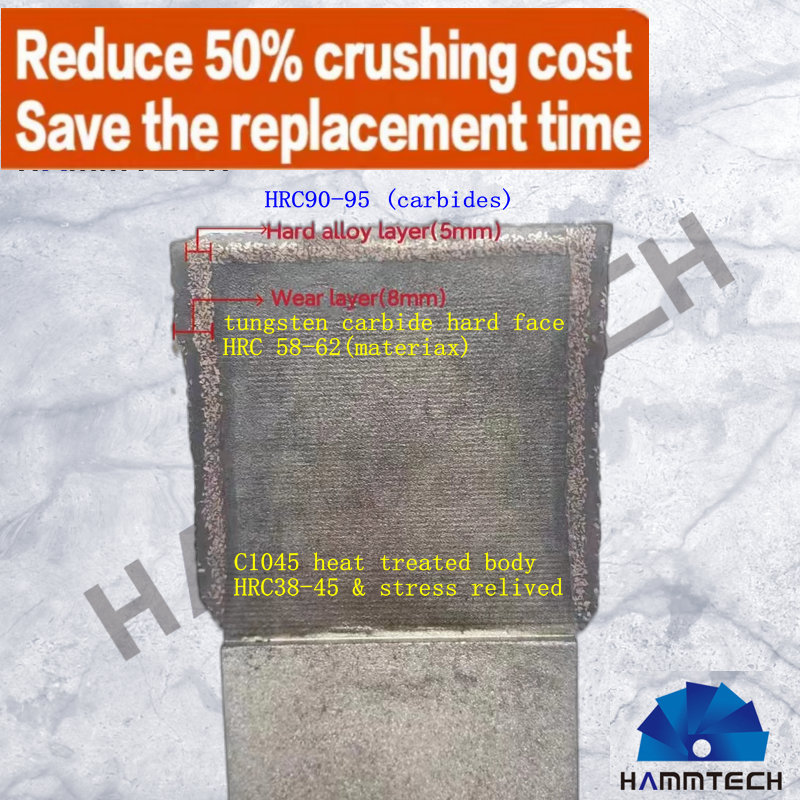

タングステンカーバイド:タングステンカーバイドハンマーは現在市場で最も硬い材料の1つであり、石、鉱石などの非常に硬い材料の加工に適しています。耐摩耗性と耐用年数は非常に長いですが、コストは比較的高くなります。

異なる材質で作られたハンマーブレードの利点と欠点は次のとおりです。

低炭素鋼: コストは低いが、耐摩耗性と硬度は低い。

中炭素鋼: 硬度と耐久性に優れますが、コストが高くなります。

特殊鋳鉄:耐摩耗性は良いが、加工が難しい。

焼入れ処理:高硬度、長寿命。

浸炭焼入れ:硬度が非常に高く、耐用年数が長いが、コストが高くなります。

タングステンカーバイド: 硬度が最も高く、耐用年数も非常に長いですが、コストは最も高くなります。

適切なハンマー材料を選択するには、材料の硬度、処理要件、コストなどの要素を考慮する必要があります。

投稿日時: 2025年2月28日